Knowledge of Painting 塗料の知識

塗料の原材料

塗膜になる成分

樹脂

塗料を構成する主原料です

-

〈合成樹脂〉

アルキド樹脂、ポリエステル樹脂、アクリル樹脂、ウレタン樹脂、エポキシ樹脂、ふっ素樹脂、シリコーン樹脂、不飽和ポリエステル樹脂、メラミン樹脂、フェノール樹脂、ニトロセルローズ樹脂、酢酸ビニル樹脂、塩化ビニル樹脂、合成樹脂エマルジョン樹脂、水溶性樹脂など

-

〈油脂類〉

亜麻仁油、大豆油、サフラワー油、トール油、桐油、ひまし油、やし油など

顔料

塗料に色を付けたり、塗膜に防錆性等機能を持たせたり、塗膜に厚みを持たせたりするために使用します。

-

〈着色顔料〉

酸化チタン、亜鉛化、カーボンブラック、酸化鉄(黄土・べんがら)、シニアンブルー、シニアングリーン、キナクリドンレッド、ジオキサジンバイオレット、キノフタルロンイエローなど

-

〈さび止め顔料〉

亜鉛末、リン酸亜鉛、リン酸アルミニウム、モリブデン酸亜鉛、モリブデン酸カルシウムなど

-

〈体質顔料〉

炭酸カルシウム、クレー、タルク、硫酸バリウム、シリカなど

-

〈その他〉

アルミニウム粉、光輝性マイカ、蛍光顔料、赤外線反射セラミックス、ガラスビーズ、導電性顔料など

添加剤

塗料、塗膜に要求される機能を発揮させるために、少量の添加で性質を変化させるために使用される。

顔料分散剤、湿潤剤、増粘剤、顔料沈降防止剤、重合禁止剤、消泡剤、静電塗装性改良剤、タレ防止剤、色分かれ防止剤、ハジキ防止剤、レベリング剤、可塑剤、防かび剤、紫外線吸収剤、光安定剤など

塗膜にならない成分

溶剤

樹脂・油脂類を溶解または分散させ流動性を与えるために使用される。

〈有機溶剤、水〉

石油系混合溶剤、ミネラルスピリット、トルエン、キシレン、IPA,セロソルブ類、MEK、MIBK、酢酸エチル、酢酸ブチルなど

塗料の製造からお届けまで

塗料は主として樹脂・顔料・添加剤・溶剤を練り合わせて製造します。最近の技術進歩よる合成樹脂の多様化と塗料化生産技術の発達で、同じ合成樹脂塗料でも性質や性能を作り分けるようになってきました。生産にはコンピューターによる高度な管理が導入されています。

また、でき上がった製品は、JITの納入とリードタイムを短縮した供給体制を整備し、お客様から要求のある毎に新しく高品質な塗料のデリバリーにお答えしています。

塗料の製造プロセス

塗料は前練→分散→調合→調色→ろ過→検査→充填という製造工程を経てでき上がります。

-

〈前練工程〉

樹脂や顔料、溶剤を混ぜ、均一なミルベースをつくります。

-

〈分散工程〉

前練りしたミルベースを分散機に送り、粒子を細かく分散します。

-

〈調合工程〉

分散完了したミルベースに必要な原材料を添加します。

-

〈調色工程〉

原色を加えて調色します。

-

〈充填工程〉

でき上がった塗料を検査完了後、ろ過し容器に充填します。

上田の活動プロセス

塗料製品は、当社を経て、JITとリードタイム短縮を実現した供給プロセスに乗せて、「必要なものを必要な時に必要な数だけ」何時も安定的にお客様にお届けします。

-

〈マーケットインの塗料設計〉

お客様からのご要求にあわせて、ラインの状況を一番知っている上田の技術員が、塗料設計段階でメーカーと協力してご要求を反映した塗料でマーケットインを実現します。

-

〈入庫〉

リードタイムを短縮したフレッシュな製品が入庫します。

-

〈保管〉

ロット管理・期限管理を行ない、見える化を実施し、安全に配慮して保管しています。

-

〈受注〉

お客様より、EDI・メール等で注文が入ります。

-

〈出庫〉

注文がきた製品を正確に出荷します。

-

〈納入〉

お客様の必要な時に必要な量を納品しています。

-

〈最適な塗膜づくりの技術支援〉

お客様のニーズに合わせて、ご要望に応えられるようライン作りを共に進めてまいります。どうぞご利用ください。

塗装前処理

塗装前処理

塗装の目的を達成するためには、塗膜が被塗物表面にしっかりと付着し、かつ平滑で緻密であることが必要です。被塗物表面が汚染していたり、脆弱な層があったりすると、十分な付着力が得られません。また、被塗物の表面に凸凹があると、これを平滑にしないと美観のある平滑面が得られません。塗装前処理はこれらの問題点解決のために行われます。ここでは、工業的に多く用いられる金属の表面状態と塗装前処理剤(金属洗浄剤・除錆剤・化成処理剤)について説明します。

1.金属の表面状態

大気中ではほとんどの金属が酸素と反応し、金属表面は製造直後から自然発生的に酸化被膜で覆われています。熱間圧延工程(550℃以上)ではミルスケールと呼ばれる酸化鉄、冷間圧延工程(常温)では酸素・水などの存在下で水和酸化鉄の皮膜が生じます。これらの酸化鉄(錆)は脆弱な層であり、錆層が残ると塗膜との付着を著しく阻害します。また、錆層は水、塩化物イオン、硫化物イオンなどの腐食促進物を吸着しやすく、金属の腐食を促進します。一方、アルミニウムは酸素との親和性が強く表面に緻密な防食性の強い酸化被膜(白錆)が発生しますが、やはり空気中の酸素や水を吸収し易く塗膜の付着性が弱くなります。

また、型材や板材の加工された被塗物となる金属は、複雑な熱履歴など加工される過程で表面の組成や結晶状態、夾雑元素の編析状態等が変化します。そのため表面は内部よりも表面エネルギーが大きく、異種物質を吸着したり反応し易くなります。成型加工前に潤滑・加工油塗布や錆発生防止のため加工油や防錆油が塗布され表面が汚染状態になります。

2.金属の塗装前処理・化成処理

リン酸塩処理は化成処理の代表的な方法の一つで、鉄鋼や亜鉛などの金属表面にリン酸亜鉛などの金属塩の薄い皮膜(ミクロンオーダー)を生成させるものです。リン酸亜鉛処理の他にリン酸鉄処理、リン酸カルシウム処理、リン酸マンガン処理等があります。

その工業的目的は、古くは道具、武器などの金属製品の錆防止でした。近年は、塗装下地として塗膜が剥離しにくくすること、塗膜に傷が付いても錆が広がらないようにすることを目的とし、自動車を始めとした工業製品に広く標準的な方法として採用されています。

なお、リン酸塩処理の標準的な工程は、

①金属表面の洗浄(アルカリ脱脂剤)→②水洗→③除錆→④水洗→⑤中和→⑥水洗→⑦表面調整→⑧処理(リン酸塩処理浴)→⑨水洗→⑩乾燥(熱温風)

で、スプレーまたは、浸漬法により実施されます。薬剤を使用するのは①、③、⑤、⑦、⑧の工程で、通常、処理効果促進のため加温されます。また、そこでの処理時間は1分未満から数分、場合によって10分以上かけることもあります。代表的には⑧の処理剤としてリン酸亜鉛処理剤が多く用いられ、出来上がった結晶が塗膜の付着と防錆性に寄与します。(「リン酸亜鉛処理の結晶」写真を参照)

リン酸塩処理後に、塗装目的の場合は電着塗装、下塗り溶剤塗装が同一ライン内で直ちになされ、更に引続き必要に応じて上塗り塗装まで実施されます。

リン酸亜鉛処理の結晶写真

-

フルディップ処理での結晶

一般に板状結晶と呼ばれる(フォスフィライトZn2Fe(PO4)2)リッチの皮膜構造フォスフィライトリッチの皮膜構造のほうが塗装後耐腐食性に優れる

-

スプレー処理での結晶 一般に針状結晶と呼ばれる(ホパイトZn3(PO4)2)リッチの皮膜構造)

代表的な塗装方法

工業ラインの塗装方法

-

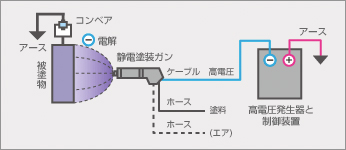

〈静電スプレー塗装〉

塗装物(+)に対し、噴霧状にした塗料を(−)極に帯電させ電気的に塗着させる方法で、塗着効率が良く連続塗装として広く用いられる。

-

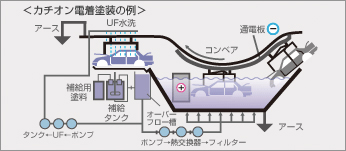

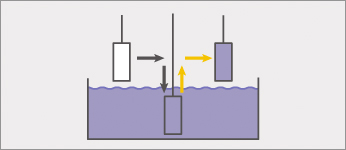

〈電着塗装〉

水溶性の塗料液中に被塗物を浸漬し、被塗物と塗料の間に電流を流して電気的に泳動させ塗膜を作る。塗膜が均一でロスが少ないなどの利点がある。

-

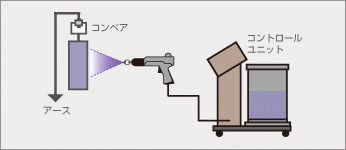

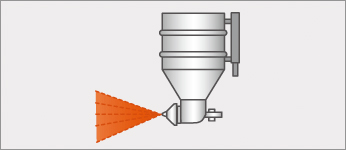

〈粉体スプレー塗装〉

粉体をコロナ放電による正電荷電(−)や摩擦帯電(+)により印加させ効率よく被塗物に塗着させる。ドライブースで回収装置や色替え装置を合わせて適用する。

-

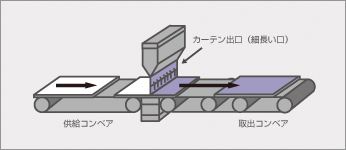

〈カーテンフロー塗装〉

コンベアによって運ばれてくる被塗物の上にスリッドカーテン状に流化させて塗布する。高速塗装が可能であり、平らな被塗物に適する。

-

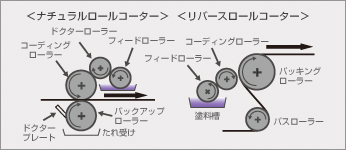

〈ロールコーター塗装〉

コーティングロールの上に一定の厚さの膜を作り、それを被塗物に転写する方法で平板の塗装に用いる。カラー鋼板のような厚みの一定な被塗物に適する。

-

〈ディッピング塗装〉

塗料タンクに被塗物を浸漬させて引き上げ、余分な塗料を垂れ切る塗装方法である。膜厚が不均一になり易い。

-

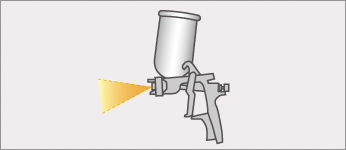

〈エアスプレー塗装〉

圧縮空気で塗料を霧化し被塗物に吹き付ける代表的な塗装方法。最近は塗着効率向上のため低圧霧化方式等が増えつつある。現場施工でも広く用いられる。

-

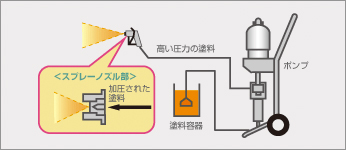

〈エアレススプレー塗装〉

塗料自体に高圧をかけて噴射する塗装法で、大型の被塗物に厚膜で塗装するのに適する。現場施工でも広く用いられる。

現場施工の塗装方法

-

〈刷毛塗り〉

刷毛に塗料を含ませて被塗物に塗る、ごく一般的な塗装方法。

-

〈ローラーブラシ塗り〉

スポンジ状のローラーに塗料を含ませて直接被塗物に展開させ塗り拡げる方法。

-

〈吹き付け塗り〉

口径の広いノズルを用い、噴出する塗料の量や圧力を調整して、さまざまな凸凹模様を表す。主に建築塗装で用いる。

-

〈こて塗り〉

粘度の高い塗料を仕上げ目的に応じていろいろな形状に仕上げる。主に建築塗装に用いる。